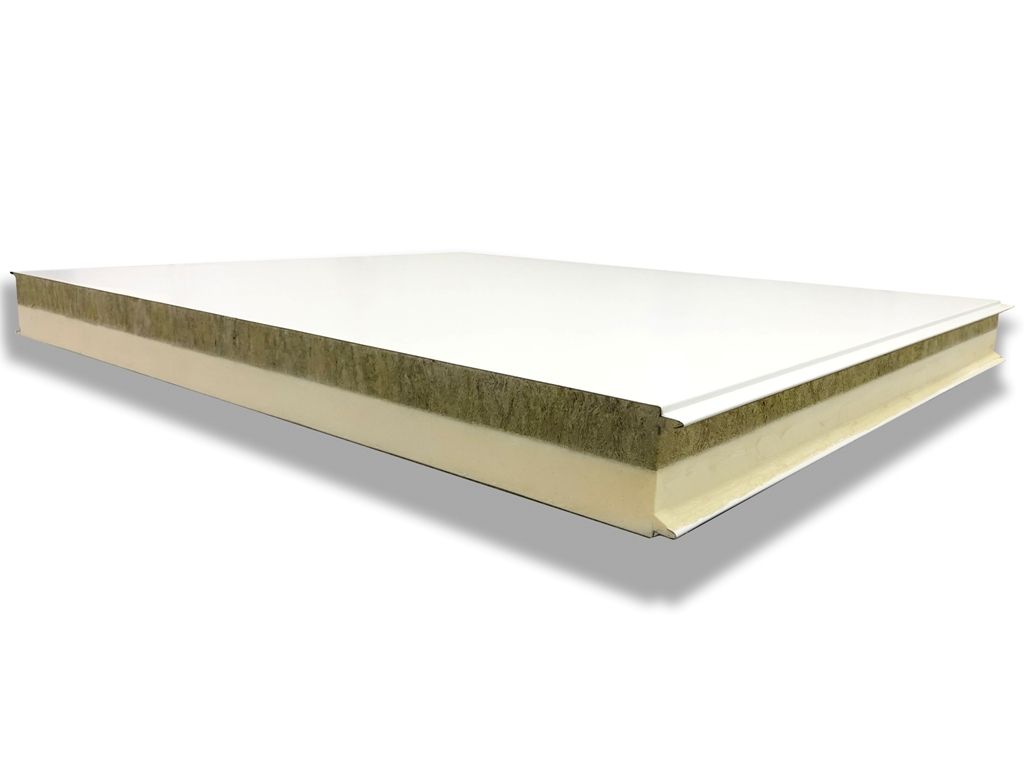

«ProfHolod«-ը՝ Ռուսաստանում պոլիուրեթանային և պոլիիզոցիանուրատային սենդվիչ-պանելների խոշորագույն արտադրողը, 40%-ով կրճատել է «PIR Plate»® ջերմամեկուսիչի արտադրության սարքավորումների վերադասավորման ժամանակը՝ ներդնելով SMED համակարգը։ Այժմ «PIR Սալիկ»®-ի արտադրությունը տևում է ընդամենը 2 շաբաթ։

Single-Minute Exchange of Dies (SMED) մեթոդաբանությունը, որը նշանակում է «արագ վերադասավորում», նպատակաուղղված է սարքավորումների պարապուրդի նվազեցմանը՝ վերադասավորման գործընթացների օպտիմալացման միջոցով։

SMED համակարգի ներդրման շրջանակում «ProfHolod»-ը արդիականացրել է իր երկրորդ շարունակական գծի «PIR Plate»® արտադրության սարքավորումները։ Տեղադրվել են նոր ֆրեզերային հաստոցներ, որոնք ապահովում են ակնթարթային անցում «PIR Plate»®-ից առանց L-եզրերի՝ «PIR Plate»®-ի՝ L-եզրերով տարբերակի և հակառակը՝ առանց արտադրական գործընթացի կանգառի։ Նախկինում նման վերադասավորումը տևում էր 30-40 րոպե։

SMED համակարգի ներդրումը դարձել է «ProfHolod»-ի արտադրական հարթակներում խնայող արտադրության (Lean Manufacturing) հայեցակարգի իրականացման կարևոր փուլ։

Նախագիծը իրականացվել է փուլ առ փուլ։

- Նախ մշակվել են նորմատիվ փաստաթղթեր, որոնք սահմանում են վերադասավորման համար պահանջվող ժամանակը տարբեր արտադրատեսակների համար։/li>

- Այնուհետև աշխատակիցները անցել են SMED մեթոդաբանության ուսուցում՝ ներառելով թե՛ տեսական գիտելիքներ, թե՛ գործնական մարզումներ։/li>

- Վերջնական փուլում կատարվել է ընթացիկ գործընթացների մանրակրկիտ վերլուծություն, որի արդյունքում որոշում է ընդունվել սարքավորումների արդիականացման մասին։

«ProfHolod»-ը շարունակում է գնահատել ներդրված լուծումների արդյունավետությունը և բարելավել գործընթացները՝ վերադասավորման ժամանակը հետագա կրճատման համար։ Մոտ ապագայում նախատեսվում է SMED փորձը տարածել ընկերության առաջին շարունակական գծի վրա, որտեղ արտադրվում են PIR Premier մեկուսիչով սենդվիչ-պանելներ։